1993년 설립된 광주시 소재 태성전기산업은 산업용·주택용 누전 차단기를 생산한다. 화재를 예방해 국민 안전을 보호할 수 있는 전기자재의 기초 제품인 누전 차단기는 건설 및 기계 산업 전반에 사용되며 동남아시아 지역에 수출되는 효자상품이기도 하다.

문제는 누전 차단기를 생산하며 성능을 검증하기 위해 근로자가 핸들을 올리고 내리는 동작을 하루에만 수백 회씩, 공정으로는 3천회 이상 해야 한다는 점이다. 생산공정에 불필요한 수작업이 수반되면서 근로자의 근골격계 손상 우려는 물론이고 효율이 낮아지는 단점이 있었다.

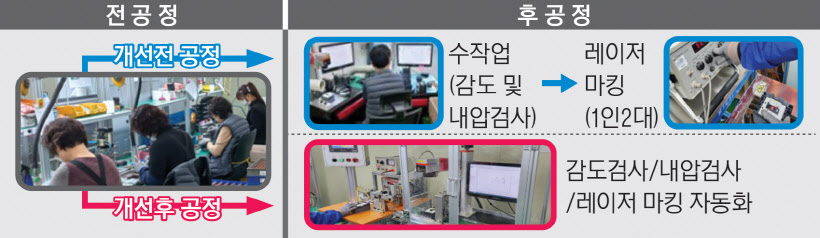

경기테크노파크의 기술닥터사업을 통해 태성전기산업은 이런 애로 사항을 해소할 수 있었다. 핸들을 올리고 내리는 공정에 간이 자동화 시스템을 도입한 것이다. 여기에 기존 레이저 인쇄 작업을 별도 공간에서 한 뒤에 공정에 투입하던데서 생산라인 흐름에 따라 컨베이어를 이용해 직접 인쇄하도록 해 현장 애로를 해결했다.

화재 예방 안전 보호 '수출 효자상품'… 무인 공정으로 효율화

해결에 이르기까지 여러 과정을 거쳤다. 우선 누전 차단기 제조 5개 라인 작업 분석으로 문제점을 확인했다. 누전차단기를 JIG(동력을 사용하지 않는 기계장치)에 삽입해 취출하고 있었고, 온-오프(ON-OFF)를 2~3회 작동해야 해 손가락에 압력이 가해지는 단점이 있었다.

이후 계측 숫자 확인→내전압 계측기 위치 이동→수작업 단자 순차 접촉 누설 범위 확인→마킹 설비 운반→마킹 설비에 수작업 삽입 취출의 과정을 거치는데 이를 간소화했다. 그 결과, 하나의 JIG에서 2가지 검사가 모두 이뤄지도록 감도시험과 내전압시험을 순차적으로 하도록 바꿨고 마킹 시험기에서는 벨트 이송·인라인으로 간이 자동화를 이뤘다. 또 시험기에 수압하면 마킹기에 투입 취출이 자동화되도록 해 효율을 높였다.

기술닥터인 (주)엠아이씨유 김상구 수석은 "작업자가 기피하는 애로작업이었다. 연속 작업하며 통증이 수반됐기 때문"이라며 "검사작업이 자동화되고 레이저마킹이 인-라인(In-Line)화로 무인화되면서 효율성을 높이는 결과를 얻었다"고 했다.

태성전기산업은 이런 효율적인 공정을 다른 공정에도 적용하고 스마트공장으로까지 확대하는 연계작업을 펼쳐나갈 계획이다.

/신지영기자 sjy@kyeongin.com

※이 기사는 업체 섭외 및 취재를 경기테크노파크와 함께 진행했습니다.